在全球制造业向高质量、智能化转型的浪潮中,厨卫家电行业正面临消费端与生产端的双重变革:消费者对产品品质、外观设计及使用寿命的要求持续提升,行业则亟需摆脱传统生产模式的束缚,向高效、精准、自动化的制造方向迈进。在此背景下,传统焊接工艺已难以适配行业发展需求,激光焊接技术凭借其核心优势,逐渐成为推动厨卫家电制造革新的关键力量。

行业痛点:传统焊接工艺的三重制约

厨卫家电制造领域长期依赖氩弧焊、电阻焊等传统工艺,这些技术在行业高质量转型进程中,逐渐暴露出与现代制造需求不相适配的多重局限:

质量稳定性不足:传统焊接工艺属于高热量输入类型,集中高温易使金属母材产生较大热应力,导致焊件出现扭曲、收缩、变形等问题,进而造成产品尺寸超差、装配困难、接缝不齐,严重影响外观一致性。同时,传统焊接热源面积大、能量难以精准控制,无法满足精密、微小区域的焊接需求;焊缝成型较差,咬边、气孔、飞溅等缺陷频发,不仅影响产品使用寿命与可靠性,对于密封性要求高的厨卫家电而言,还可能引发功能失效甚至安全隐患。

生产效率偏低:传统焊接工艺焊接速度慢,且对人工操作技能依赖度高,难以融入现代化柔性制造系统。这一特性既无法满足行业大规模量产的需求,也难以快速响应“小批量、多品种”的市场变化趋势,制约了企业的市场竞争力。

综合成本高企:为弥补传统焊接的外观缺陷,企业需额外增加打磨、抛光、清洗等后处理工序,以达到高端产品追求的“无缝”“镜面”效果。这不仅拉长了生产周期,还显著增加了人工成本与耗材成本,进一步压缩了企业利润空间。

这些痛点的核心源于传统焊接“热输入高、精度低、依赖人工”的本质特性,已难以适应制造业“高端化、自动化、智能化”的发展趋势,工艺升级成为行业共识。

方案破局:标准化预集成实现激光焊接快速落地

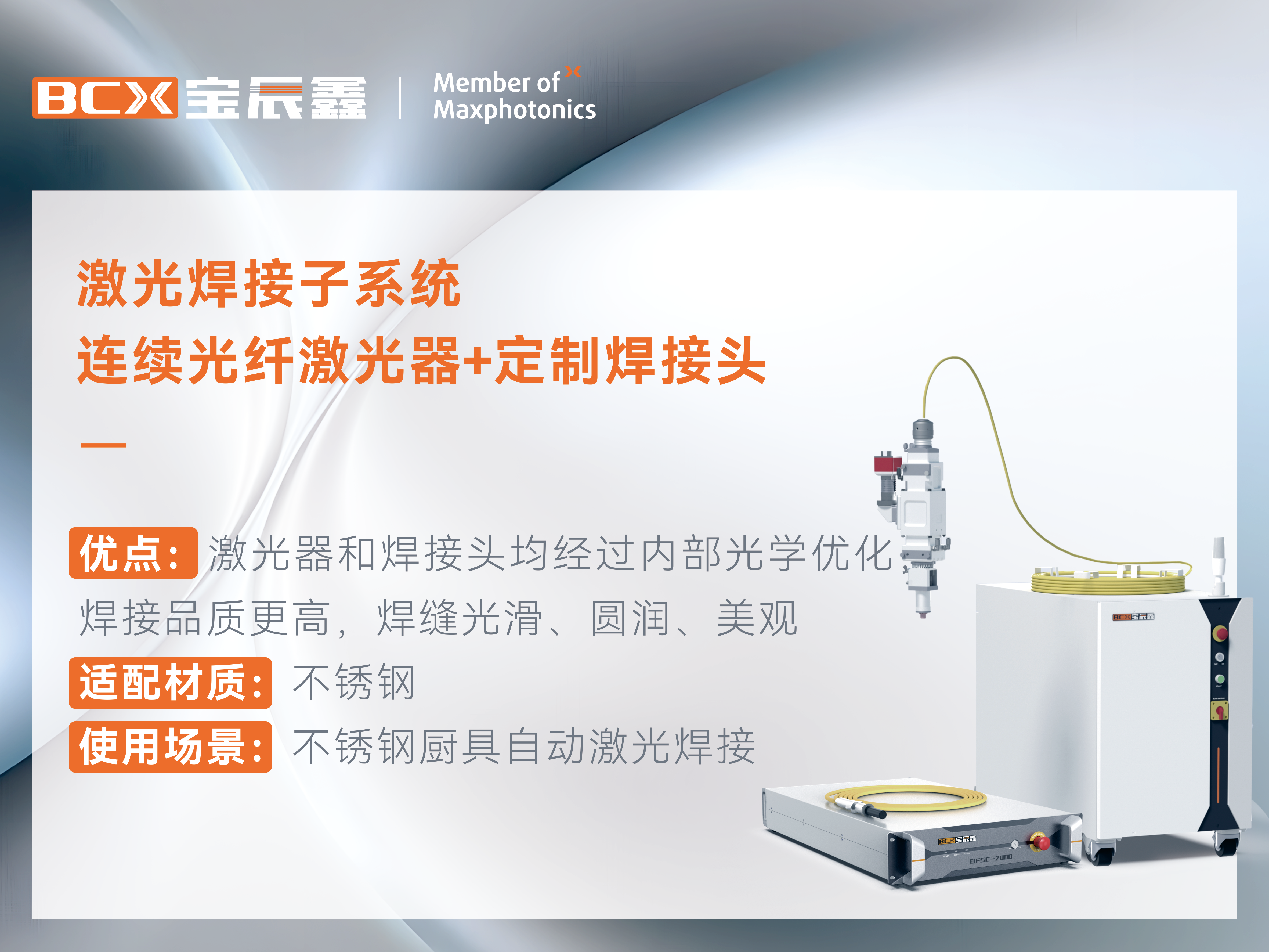

聚焦厨卫家电领域的激光焊接需求,宝辰鑫推出的标准化焊接子系统,通过一站式预集成设计,为企业提供了快速落地激光应用的解决方案,有效破解了传统工艺的多重难题。

作为细分领域激光解决方案提供商,宝辰鑫凭借在厨卫家电激光焊接及自动化应用方面的丰富经验,将激光器、焊接头、控制系统等核心功能单元进行高度集成,打造“即开即用”的标准化焊接方案。这一设计从根本上解决了传统激光焊接中设备分离配置的选型矛盾与协同难题,显著缩短了设备交付与投产周期,帮助企业快速提升焊接工艺能力。

值得关注的是,该方案在交付前均经过系统层面的光学匹配优化与严谨测试验证——从激光器输出特性、光束模式到焊接加工头光学结构,均进行协同设计与深度优化,确保光束以最低损耗、最佳模式传输至工件表面,激光能量得到高效利用,最终实现稳定、高效、高品质的焊接效果。

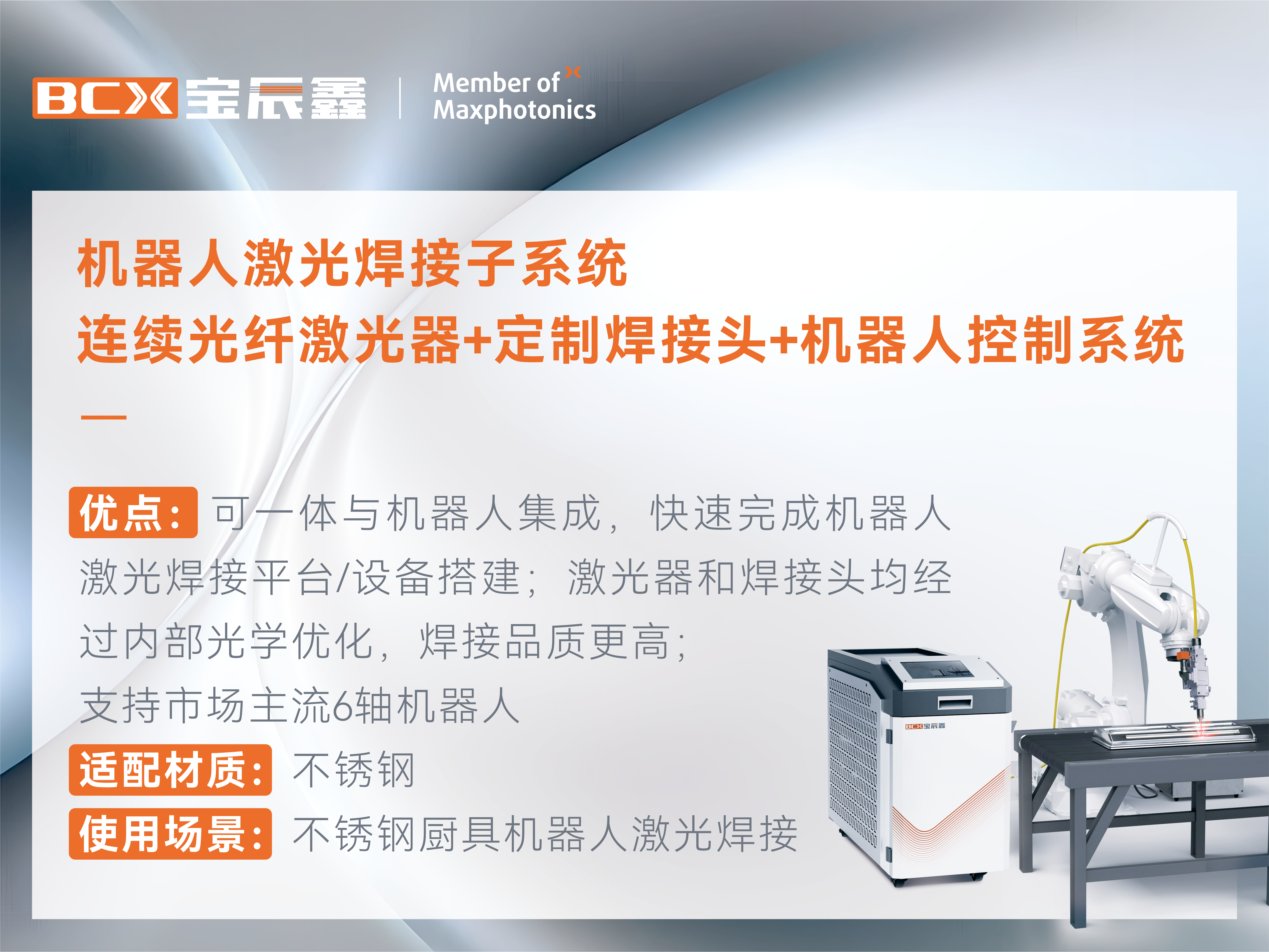

针对企业日益增长的智能化生产需求,宝辰鑫还推出机器人激光焊接子系统,将激光器、焊接头、送丝机、控制系统等核心部件进一步集成,形成标准化即插即用系统,可无缝接入企业现有产线,大幅降低自动化应用的集成难度与调试成本。该系统操作简便,融合先进激光焊接技术与工业机器人技术,具备高度灵活性与智能化水平,企业仅需将系统与机器人连接,通过控制器与控制屏即可实现复杂焊接流程的操控,完成“一步到位”的自动化激光焊接。

应用落地:多场景验证,批量生产成效显著

从市场应用来看,宝辰鑫激光焊接子系统及机器人激光焊接子系统已在厨卫家电、钣金机柜、门窗护栏、汽车制造等大批量生产场景中实现广泛落地。其中,在“世界五金之都”永康,搭载其M系列连续光纤激光器的焊接子系统已落地应用上千套,凭借稳定的性能与高效的作业表现,获得了市场的广泛认可。

除激光焊接外,激光打标、激光清洗、激光毛化、激光切割等技术在厨卫家电领域的应用也日益广泛。依托深厚的激光技术积淀与丰富的场景应用经验,宝辰鑫可针对厨卫家电企业的具体需求,提供一站式定制化解决方案,助力企业在提质增效的同时,向高端化、智能化方向持续迈进。

行业价值:推动厨卫家电制造模式革新

行业观察指出,宝辰鑫的标准化焊接解决方案,不仅为厨卫家电企业提供了工艺升级的便捷路径,更通过“预集成、易落地、高适配”的特性,降低了激光技术在批量生产场景中的应用门槛。其机器人焊接子系统对现有产线的无缝适配能力,更是契合了行业自动化、智能化的转型需求,为企业应对“大规模量产”与“小批量多品种”的双重市场需求提供了灵活支撑。

随着激光加工技术在厨卫家电领域的深度渗透,以宝辰鑫为代表的标准化、定制化解决方案,有望进一步推动行业摆脱传统制造模式的束缚,实现产品品质、生产效率与综合成本的系统性优化,助力厨卫家电行业迈向更高质量的发展阶段。

声明:免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。仅供读者参考,并请自行核实相关内容。

今日热门